DIY houten betonblokken

Arbolit, als bouwmateriaal, was in de dagen van de USSR bekend, fabrieken werkten en huizen werden gebouwd. Na de ineenstorting van het land raakte de technologie enige tijd in de vergetelheid en een paar jaar geleden werd ze weer herinnerd. Het materiaal blijkt warm, lichtgewicht, duurzaam te zijn, geleidt slecht geluiden en de kosten zijn ook laag. Daarom zijn houtbeton en houtbetonblokken (houtblokken) in toenemende mate interessant voor particuliere ontwikkelaars.

Laten we meteen vaststellen dat houtbeton en zaagselbeton verschillende materialen zijn met verschillende kenmerken. Het houtbeton bevat afval van de houtverwerkende industrie, maar alleen van een strikt gereguleerde grootte. Er is geen andere tijdelijke aanduiding meer. En alles wordt beschreven in GOST's en instructies. En het vulmiddel is geen zaagsel, maar houtsnippers met door de norm aanbevolen maten van maximaal 40 * 10 * 5 mm.

De inhoud van het artikel

Eigenschappen, voor- en nadelen

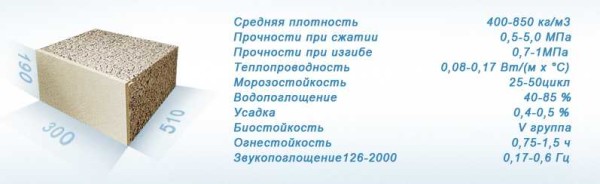

Voor een particuliere ontwikkelaar zijn bij het kiezen van een bouwmateriaal de technische kenmerken van het materiaal belangrijk. Laten we van deze kant kijken naar houten betonblokken. Dus de kenmerken en hun korte decodering:

- Thermische geleidbaarheid - 0,08 - 0,14 W / m ° C (afhankelijk van de dichtheid, hoe hoger de dichtheid, hoe hoger de thermische geleidbaarheid). De eigenschappen zijn vergelijkbaar met die van hout. Ze heeft deze indicator van 0,14 W / m ° C, voor keramische stenen 0,6-0,95 W / m ° C. Dat wil zeggen, de doi van houten betonblokken zal warm zijn en de breedte van de muren is klein. Voor centraal Rusland wordt aanbevolen om muren van 30-40 cm dik te maken in huizen voor permanente bewoning.

- Vorstbestendigheid - 25-50 cycli. Deze parameter betekent dat muren 25 tot 50 keer kunnen bevriezen / bevriezen zonder afbreuk te doen aan hun kwaliteiten (afhankelijk van de fabrikant). Als het huis een permanente woning is, zal het helemaal niet bevriezen. Voor onverwarmde zomerhuisjes is de levensduur van 25-50 jaar heel acceptabel.

- Druksterkte - 0,5-5 MPa. Dit is een van de meest aantrekkelijke kenmerken van houtbeton - het is moeilijk om het te vernietigen. Nog een punt: het krijgt zijn vorm terug na het verwijderen van de lading. Dat wil zeggen, door met een voorhamer te slaan, kun je een deuk maken, maar na een tijdje zal deze vlakker worden - gedeeltelijk of volledig afhankelijk van de "ernst" van de schade.

- Buigsterkte 0,7-1 MPa. Dit betekent dat wanneer er enkele vervormingen optreden in de constructie (de fundering is ongelijkmatig gaan zitten), de blokken houtbeton niet zullen barsten, ze compenseren een vrij grote belasting.

De eigenschappen zijn erg goed. Een ander ding is dat ze alleen onderworpen zullen zijn aan exacte inachtneming van verhoudingen en technologie. Dit is de reden waarom arblite-blokken gevaarlijk zijn: je weet niet hoe goed ze zijn gemaakt.

Prestatiekenmerken

Zoals je kunt zien, zijn de kenmerken van de arboblock niet slecht. Aan de pluspunten moet je nog steeds een laag gewicht, een groot formaat en een goed vermogen om geluiden te absorberen toevoegen. Een heel groot pluspunt - de blokken zijn gemakkelijk te snijden, het is gemakkelijk om ze de gewenste vorm te geven. Een ander positief punt is dat spijkers en schroeven goed in de arboliet blijven zitten. Ook aan deze kant geen problemen.

- Krimp - 0,5-0,6%. Deze parameter laat zien hoeveel de geometrische afmetingen van de muur onder belasting veranderen. Arbolite heeft een van de laagste tarieven.

- Wateropname 40-85%. Dit cijfer is erg groot. Als je een houten betonblok in water legt, kan het veel water opnemen.Voor de ontwikkelaar betekent dit dat er gezorgd moet worden voor een goede afsluitende waterdichtheid tussen de fundering en de eerste rij blokken. Ook heeft een arboliethuis een buitenafwerking nodig die het materiaal tegen vocht beschermt. Niet zo eng. Het is veel belangrijker dat de hygroscopiciteit van houtbeton laag is (het vermogen om dampvormig vocht te accumuleren). Zelfs in zeer vochtige lucht wordt het niet vochtig, maar passeert het dampen zichzelf en reguleert het de luchtvochtigheid in de kamer.

- Brandwerendheid - klasse G1. Arbolite verwijst naar materialen die verbranding niet ondersteunen. Dit is hun onbetwiste pluspunt.

Als we het hebben over technische kenmerken, dan is er in wezen één ernstig minpunt: hoge wateropname. Er is nog een nadeel, maar het komt door het werkveld. Arbolite is dol op muizen. Het materiaal is natuurlijk en warm. U kunt het probleem oplossen door een hoge basis te maken - minimaal 50 cm.

Arbolite blokkeert de productietechnologie

Arbolit verwijst naar lichtgewicht beton, de technologie is bijna standaard, met uitzondering van enkele nuances: de noodzaak om tijdens het mengen geen gewone betonmixer op zwaartekracht te persen en te gebruiken, maar een geforceerde. Het mengt chips beter met de rest van de componenten.

Structuur

Het houtbeton bevat vier componenten:

- cement van hoge kwaliteit (M 400 of M 500);

- houtsnippers;

- water;

- chemische toevoegingen.

Het cement moet droog en vers zijn. Houtsnippers hebben een bepaalde afmeting. Hoe minder herbeoordeling, hoe sterker het blok zal zijn. Chemische toevoegingen zijn calciumnitraat en chloride (levensmiddelenadditief E509), waterglas, aluminiumsulfaat en enkele andere stoffen. Houd er rekening mee dat ze eerst worden verdund in water en pas daarna worden toegevoegd aan de chips, gemengd. Elk drinkwater is toegestaan, maar niet technisch, zonder vervuiling. Voeg cement toe nadat de spanen gelijkmatig nat zijn. Een andere reeks is niet geldig.

Soorten en maten blokken

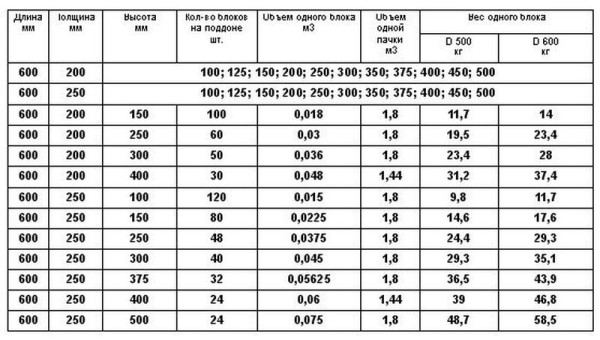

Afhankelijk van de dichtheid worden houten betonblokken onderverdeeld in warmte-isolerende blokken (tot 500 kg / m3) en structureel (vanaf 500 kg / m3 tot 850 kg / m3). Voor de constructie van huizen met één verdieping, kunt u de lichtste van de structurele huizen gebruiken met een dichtheid van 500 kg / m3... Voor vrijstaande woningen van 1,5 en 2 woonlagen is de minimale dichtheid 600 kg / m3 en hoger.

De maten van houten betonblokken kunnen verschillen. De meest voorkomende - 500 * 200 mm en verschillende diktes - van 100 mm tot 400-500 mm. Maar verschillende fabrieken en werkplaatsen produceren blokken van verschillende afmetingen. Mallen voor hen kunnen worden gelast van gewoon plaatstaal, dus dit is geen probleem. Op de foto is een voorbeeld te zien van het assortiment van een van de winkels.

Zoals je ziet hebben blokken van 600 * 200 mm en 600 * 250 mm ook een dikte van 100 tot 500 mm. U kunt kiezen voor geschikt voor zowel dragende wanden als binnenwanden. Ook zal het voor de zelfproductie van houten betonblokken mogelijk zijn om een geschikte vorm te maken. Dit is als u besluit ze zelf te doen.

Proporties

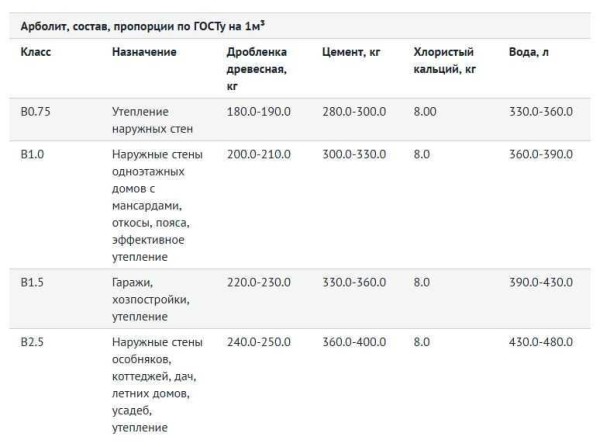

Zoals elk bouwmateriaal is houtbeton onderverdeeld in sterkteklassen. Voor de constructie van dragende wanden van woningen is de vereiste sterkteklasse B 2,5.

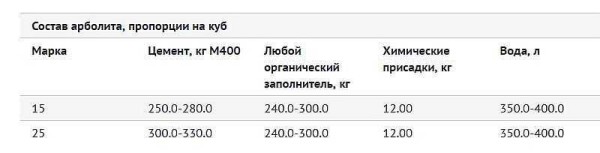

De hoeveelheid benodigde materialen per kubieke meter houtbetonoplossing staat in de tabel (foto hierboven).

Perstechnologie

Al deze componenten worden gemengd, waaruit blokken worden gevormd. Er zijn verschillende technologieën:

- gewoon door te drukken op:

- handleiding op de vloer (grote inspanning vereist);

- handmatige stamper op een triltafel.

- persen met trilling op een trillende machine.

De eenvoudigste manier is om handmatig te drukken. Maar het is moeilijk om de dichtheid en sterkte van de resulterende blokken op deze manier te regelen.

Normale productieomstandigheden

Voor het normale proces van cementhydratatie is een temperatuur van minimaal + 12 ° C vereist. Er zijn geen andere voorwaarden. De eigenaardigheid van de productie is dat nadat het blok is gevormd, er minimaal 2-3 weken moeten verstrijken voordat het gebruik ervan kan beginnen.Gedurende deze tijd wint het cement ongeveer 50-60% aan sterkte (afhankelijk van de temperatuur) en kunt u al met de blokken werken. Dat wil zeggen, de blokken moeten lang voor het begin van de constructie worden gemaakt. Als we bedenken dat de chips minimaal 4 maanden oud moeten zijn alvorens ze te gebruiken, dan kun je een jaar voor de bouw beginnen.

Nog een praktisch punt: als je met je eigen handen houten betonblokken gaat maken, heb je naast een platform voor het kneden en opslaan van componenten een platform nodig om de blokken te laten bezinken. De plaats moet bedekt zijn, beschermd tegen regen en zon. Er mogen geen tocht zijn.

Houtbetonchips: hoe te krijgen of waar te kopen

De beste houtsnippers voor houtbeton worden verkregen uit grenen en sparren. Lariks kan ook worden gebruikt, maar bij het mengen moet u de hoeveelheid chemische toevoegingen verdubbelen. Van hardhout maakt GOST het gebruik van espen, beuken, berken en populieren. De belangrijkste vereisten zijn:

- De maximale afmetingen zijn 40 * 10 * 5 mm. Experimenteel zijn de optimale parameters van chips vastgesteld - ongeveer 25 mm lang, 5-10 mm breed, 3-5 mm dik. Uit dergelijke grondstoffen worden de meest duurzame houtbetonblokken verkregen.

- De hoeveelheid schors mag niet hoger zijn dan 10%.

- Er mogen geen stof, zand, aarde, onzuiverheden zijn. De spanen worden met behulp van een zeef uit kleine fracties, stof en zand verwijderd en grote vreemde insluitsels worden met de hand verwijderd (vaak zijn dit stukjes aarde of stenen).

- Er mag geen zichtbare schimmel en rot zijn.

De beste houtsnippers worden verkregen uit klonterig houtafval. Het wordt eerst door versnipperaars gehaald en vervolgens in een hamermolen vermalen. Hiervoor kunnen de volgende mechanismen worden gebruikt:

- Schijfversnipperaars met verstelbare messen. Ze kunnen niet allemaal worden aangepast om de vereiste chipgrootte te verkrijgen, maar de afmetingen zullen dichtbij zijn.

- Roterende messenbrekers. Er komen smalle en smalle spanen uit en de lengte is verstelbaar. Dit is dus een goede optie. Er is maar één "maar": er zijn veel messen en bij langdurig gebruik moeten ze worden vervangen of gelast (ze slijpen niet). Aan de positieve kant voegen we eraan toe dat dit type breker kan worden gebruikt om de processchips die zijn verkregen tijdens de eerste vergruizing (na herconfiguratie) opnieuw te malen.

- Shredders of roller shredders. Dit is een dure uitrusting (ongeveer 1 miljoen roebel), meestal geïmporteerd, maar het is uitstekend, omdat het is gemaakt voor bepaalde formaten chips.

Als je zelf houtsnippers maakt - geen optie, je kunt het kopen. Indien mogelijk kunt u onderhandelen in de fabriek waar houtbeton wordt geproduceerd. Controleer alleen de parameters van de chips. Als er geen in de buurt is, kunt u krullen uit de kalibreermachines halen. Sommige kunnen worden aangepast zodat de chips niet dik zijn.

Kenmerken van de vervaardiging van mortel voor houten betonblokken

Houtafval bevat suikers. Als er verse grondstoffen worden gebruikt, kunnen de suikers gaan gisten, waardoor de integriteit van het blok wordt vernietigd. Bij het kneden worden chemische toevoegingen aan de oplossing toegevoegd die hun effecten neutraliseren (waterglas, calciumchloride, aluminiumsulfaat, kalk). Ze kunnen worden toegevoegd in combinaties: calciumchloride met waterglas of sulfaat-aluminiumoxide met kalk. Het totale gewicht van de additieven mag niet hoger zijn dan 8%.

Er zijn andere manieren om suikers af te breken. De eenvoudigste, maar het vergt wel een lange tijd, is om de frites minimaal 90 dagen op een hoop in de lucht te bewaren. Als er geen manier is om te wachten, worden de frites 3 dagen geweekt in limoenmelk, af en toe roerend. Daarna zeven ze het af, drogen het niet, in deze vorm wordt het gebruikt om te kneden. Alleen in dit geval moet er rekening mee worden gehouden dat er veel minder water nodig is. Deze methode werkt goed, maar is erg lastig. Het is gemakkelijker om een mogelijkheid te vinden om chemische additieven te kopen.

De procedure en kenmerken van het mengen van de oplossing

Voor het mengen van de oplossing wordt een betonmixer van het geforceerde type gebruikt.Je kunt ook een gewone zwaartekracht of "peer" gebruiken, maar je moet er lang in kneden, hoewel je je kunt aanpassen - kantel de peer zo laag mogelijk tijdens het kneden (wanneer hij wordt opgetild, mengt hij nauwelijks).

Eerst wordt zaagsel gegoten, wat water wordt toegevoegd. Terwijl het zaagsel nat wordt, worden chemische toevoegingen verdund in een kleine hoeveelheid water en vervolgens gelost in een betonmixer. Als al het hout gelijkmatig nat is, wordt cement gegoten. Het wordt in porties geladen, wachtend op een gelijkmatige verdeling over het volume. Het cement moet aan alle kanten om elke chip wikkelen. Dit is alleen mogelijk als het zaagsel goed nat is, daarom houden we dit stadium nauwlettend in de gaten.

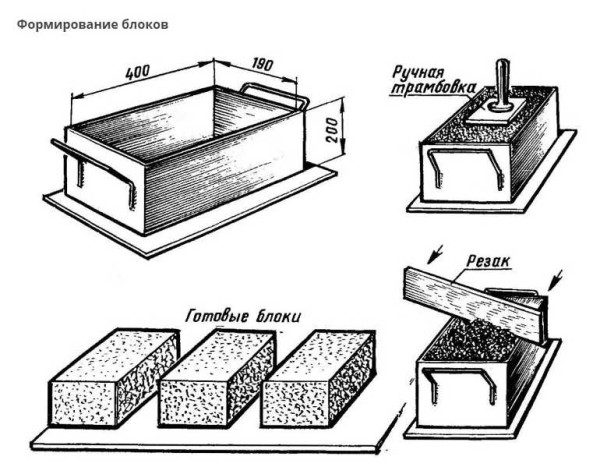

Blokkeren

De oplossing wordt in mallen uitgespreid. Meestal zijn ze gemaakt van metaal, ze vertegenwoordigen een doos met handvatten zonder bodem. Het formulier wordt op een plat oppervlak geplaatst (bijvoorbeeld een bord). Bij handmatig stampen worden de vormen gevuld met houtbetonoplossing, laag voor laag, die elk worden ingedrukt met een metalen platform met een handvat. Om de lucht beter te laten ontsnappen wordt de dikte van het materiaal meerdere keren doorboord met een metalen staafje, waarna het weer wordt aangedrukt. Deze procedure kan meerdere keren worden herhaald, totdat u de gewenste laagdichtheid bereikt, waarna u de volgende kunt invullen. Lagen worden tot aan de bovenrand van het blok gestort, na het laatste rammen wordt de bovenkant geëgaliseerd en wordt het overtollige materiaal afgesneden met een metalen staaf.

U kunt een hendel gebruiken - mechanisch of met een aandrijving. In dit geval ontwikkelt de inspanning zich aanzienlijk en kan het volledige volume in één keer worden geladen, indien nodig, aanvullend tot de rand. Om een hoge dichtheid te bereiken, kunt u meerdere keren drukken en vervolgens de druk verhogen en vervolgens verzwakken. De ervaring leert dat met dit principe van het vervaardigen van houten betonblokken, ze duurzamer zijn, persen (herstel van de vorm door de elastische kracht van de spanen) lijkt veel minder.

Blokken met een betere sterkte en met minder inspanning worden verkregen als trillingen worden toegevoegd aan het persproces. In dit geval worden de inspanningen die nodig zijn om de vereiste sterkte te verkrijgen aanzienlijk verminderd. Voor deze doeleinden worden triltafels gemaakt. En het proces wordt vibratie met een belasting genoemd.

Het gevormde blok wordt op een standaard naar de droogplaats getransporteerd. Als de oplossing het toelaat en het blok zijn vorm behoudt, kan het frame worden verwijderd. Maar soms zondigen zelfgemaakte houten betonblokken door het feit dat de oplossing te vloeibaar blijkt te zijn - het is gemakkelijker om het op deze manier te rammen. In dit geval blijven de blokken een dag in de mal. Gebruik en transport van blokken is niet eerder dan 2-3 weken na het gieten mogelijk.

Kenmerken van de constructie van hun houten betonblokken

De blokken worden gelegd volgens het steentype - met verband van de voegen, op een cementzandmortel. Van de kenmerken - de naaddikte is ongeveer 8-10 mm. Tussen de fundering en de eerste rij blokken moet een zeer hoogwaardige afsluitende waterdichting worden aangebracht. Dit om de opname van vocht via de fundering uit de grond te weren. We maken een gecombineerde waterdichting - eerst impregneren we met bitumenmastiek of een andere waterdichte coating, bovenop leggen we rolwaterdichting. Vroeger werd altijd dakbedekkingsmateriaal gebruikt, maar tegenwoordig is het van slechte kwaliteit en zal het binnen een paar jaar instorten. En het is belangrijk om vochtlekkage uit te sluiten (door de hoge wateropname van houtbeton), gebruik daarom een waterdichting of iets dergelijks. Het is mogelijk, in twee lagen, ook uit te smeren met bitumineuze mastiek.

De volgende nuance is metselwerk boven raam en deuropeningen. Het is het beste om speciale U-vormige blokken te gebruiken, waarin het verstevigingsframe en 4 wapeningsstaven met een diameter van 10-12 mm worden gelegd. Het is beter om het te binden zodat er minder kans is op corrosie. Eerst worden blokken met groeven boven de opening geïnstalleerd. Ze kunnen van onderaf worden ondersteund met een plank en afstandhouders. Vervolgens wordt het frame gelegd, alles wordt met beton gestort. Laat de structuur een dag staan, waarna de rekwisieten kunnen worden verwijderd en verder kunnen worden gelegd.

Er zijn veel nuances bij het bouwen van een huis uit houten betonblokken in de video.