Huisproductie van pellets

Brandhout of kolen zijn niet overal een betaalbare brandstof, maar afval van de houtverwerkende industrie of landbouw is misschien wel overal te vinden. Het is al lang opgevallen dat ze verbranden, misschien een beetje erger, maar het is heel goed mogelijk om ermee te verwarmen. Gewoon zaagsel of stro gieten is erg lastig. Daarom bedachten ze ze om te verwerken en tot briketten of korrels te persen. Voor brandstofpellets - pellets - zijn er zelfs speciale boilers. Met goede brandstof krijgen ze eens per maand een servicebeurt (as uitharken). Het beste nieuws is dat het heel goed mogelijk is om je eigen pellets te maken. Hiervoor is veel apparatuur nodig, maar de basis is een granulator (extruder of granulator). U kunt niet zonder.

De inhoud van het artikel

Wat zijn pellets en welke soorten ze zijn

Pellets zijn brandstofpellets gemaakt van houtafval, sommige gewasresten (stro, zonnebloempitten, boekweit, enz.) En zelfs van kippenmest. Hun productietechnologie is zodanig dat er geen toevoegingen of bindmiddelen nodig zijn. Dat wil zeggen, het is absoluut veilige en 100% natuurlijke brandstof, die ook uit afval wordt gemaakt.

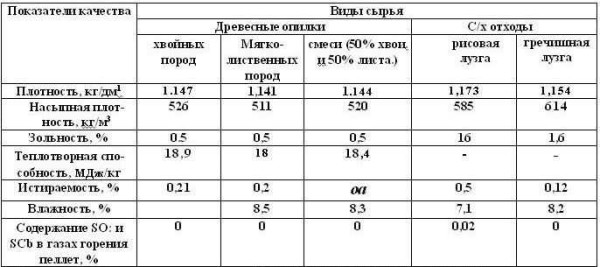

Omdat de grondstoffen voor brandstofpellets verschillend kunnen zijn, zijn de eigenschappen van de brandstof verschillend. Pellets zijn onderverdeeld in drie categorieën:

- Wit. Het is een premium brandstof met de hoogste prestaties (en prijs). Genoemd naar zijn karakteristieke kleur - lichtgeel, bijna wit. Maar de kleur is secundair, de kenmerken zijn primair en de belangrijkste is een zeer laag asgehalte. Na de verbranding van witte askorrels blijft er niet meer dan 0,5% van het brandstofvolume over. De ketel hoeft zeer zelden te worden schoongemaakt. Witte brandstofpellets worden verkregen uit krullen zonder schors en andere vreemde insluitsels. In de regel is dit een timmer- of meubelproductie.

- De grijze. Grondstoffen voor dit type pellets kunnen een bepaald percentage schors, naalden en enkele andere onzuiverheden bevatten. Maar het asgehalte mag niet meer zijn dan 1,5%.

- Industriële of donkere pellets. Dit type brandstofpellets wordt gemaakt van stro of oliekoek in zuivere vorm of met toevoeging van houtafval. Het asgehalte van dit type brandstof is veel hoger dan hierboven beschreven, maar kan niet hoger zijn dan 5%.

Voor individuele verwarming worden witte en grijze pellets gebruikt. Ze worden ook wel "eerste klas" of eerste klas genoemd. Ze hebben een diameter van 6-8 mm, een dichtheid van ongeveer 600 kg / m3, de hoeveelheid opgewekte warmte is ongeveer 4,7 kW / h. Ze worden verbrand in speciale ketels, die pellets worden genoemd. Meestal stelt deze apparatuur hoge eisen aan de kwaliteit van de brandstof. Naast een laag asgehalte worden zowel eisen gesteld aan de integriteit van de korrels als aan de afwezigheid van een stofachtige fractie. Anders verstopt de pelletketelbrander, de ketel valt uit. Industriële pellets worden ook verbrand in speciale kachels, maar hebben een heel andere structuur en veel grotere volumes.

In principe kunnen pellets in vaste brandstofketels worden gegoten, alleen worden ze meestal in de vervalfase gebruikt. Voeg als de oven al is opgewarmd een bepaalde hoeveelheid granulaat toe.

Productie Technologie

Voor elke eigenaar is het een aantrekkelijk idee om van afval brandstof te maken of er zelfs geld mee te verdienen. In principe is het realistisch om met eigen handen pellets te maken, maar daar mag je geen industriële kwaliteit van verwachten. Het is onwaarschijnlijk dat het mogelijk zal zijn om een geïmporteerde pelletketel te dwingen om met zelfgemaakte korrels te werken, maar een zelfgemaakte of vaste brandstofeenheid doet er uitstekend werk mee.

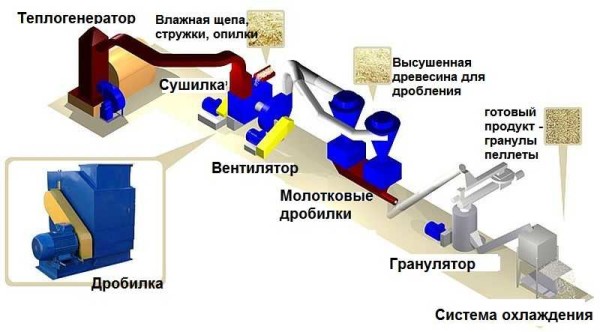

De productietechnologie voor houtpellets bestaat uit verschillende opeenvolgende fasen:

- Grof breken van grondstoffen. Fragmenten mogen niet groter zijn dan 1,25cm3... Dit is een voorbereiding voor een betere droging. Deze operatie vereist een breker.

- Drogen in een droogkamer. De grondstof wordt op een vochtgehalte van 8-12% gebracht. Er zijn verschillende soorten kamers, in sommige gebruiken ze directe verwarming (hete lucht uit de oven wordt naar de droogkamer gevoerd), in andere wordt de warmtewisselaar verwarmd en daaruit de lucht in de droger. De tweede optie is minder effectief, maar in dit geval is de mogelijkheid dat roet in de grondstof terechtkomt uitgesloten. Zelfs een kleine hoeveelheid roet kan vlekken op houtsnippers veroorzaken. Als resultaat kan de kwaliteit van de pellets worden aangeduid als "wit" (als de juiste grondstoffen werden gebruikt), en per kleur - naar grijs.

- Fijn verpletterend. Het gedroogde hout wordt naar brekers gevoerd (meestal hamertype). Bij de uitgang zijn houtfragmenten meer dan 1,5 mm groot voor witte en grijze pellets en 4 mm voor industriële pellets.

- Hydraterend. Houtvezels met een laag vochtgehalte zullen niet aan elkaar plakken. Daarom zijn ze gehydrateerd. Als er grenen- of sparrenafval wordt gebruikt, wordt water geïnjecteerd. Grondstoffen van harde soorten - eiken, berken, beuken - worden verwerkt met hete stoom.

- Drukken. Hier werken persen van verschillende uitvoeringen. De grondstof wordt door een matrijs (plat of rond) geperst, die cilinders met gespecificeerde afmetingen vormt.

- Koeling. Onder invloed van hoge druk worden de pellets verwarmd tot 70-90 ° C. In deze toestand brokkelen ze gemakkelijk af, dus laten ze afkoelen.

- Afgewerkte korrels worden gezeefd (van residuen van niet-klevende deeltjes) en verpakt.

Zoals u kunt zien, is het proces meerfasig en vereist het behoorlijk wat apparatuur. Toch is het rendabel om met eigen handen pellets te produceren in aanwezigheid van goedkope of gratis grondstoffen.

Kenmerken van de productie van strokorrels

Stropellets maken is gemakkelijker. Het is aanvankelijk droog, daarom is er geen droogfase. Als er nat stro is, wordt het op natuurlijke wijze in de zon gedroogd en vervolgens geplet en gemengd met droog, waardoor het vereiste vochtgehalte van de grondstof wordt bereikt voordat het wordt geperst.

Malen is ook gemakkelijker. Hiervoor is een strohakselaar nodig, die de grondstof direct in stukken van de gewenste lengte snijdt. Het malen vindt dus ook in één keer plaats. Nadat de massa op het gewenste vochtgehalte is gebracht, wordt deze door een pers gedrukt. En hier is alles eenvoudiger: omdat de grondstoffen zachter zijn, is er minder inspanning nodig. Minder krachtige hardware betekent minder kosten. In dit geval kan de productiviteit van de lijn hoog zijn.

Zoals u kunt zien, is er minder apparatuur nodig voor de productie van stropellets en is het tijd- en energieverbruik ook minder.

Zelfgemaakte granulatoren

Hoewel er veel apparatuur nodig is voor de productie van pellets, is het belangrijkste apparaat een granulator. Met zijn hulp worden pellets gevormd uit grondstoffen. Er zijn verschillende modellen granulators:

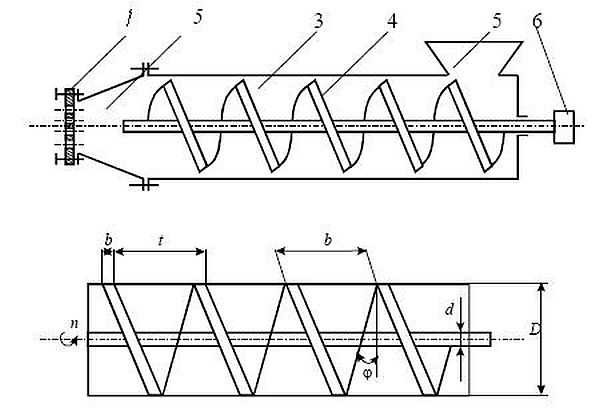

- Vijzel. Ze zijn qua structuur vergelijkbaar met een huishoudelijke vleesmolen. Dezelfde schroefas en matrix is het rooster waardoor de grondstof wordt geperst. Ze kunnen worden gebruikt voor zachte materialen zoals stro. Het "trekt" geen hout, zelfs niet als het goed wordt gehakt - het heeft geen moeite. In principe kan bij voldoende sterkte van de onderdelen een sterkere motor worden geleverd.

- Met een platte matrix. Er is een metalen cirkel waarin gaten van de vereiste diameter (meestal 3-4 mm) worden gemaakt. Er zijn tandwielrollen die de grondstof door de gaten duwen en korrels vormen.

- Met een ronde dobbelsteen. Het idee is hetzelfde, alleen de matrix is gemaakt in de vorm van een ring, respectievelijk de rollen bevinden zich in een ander vlak. Deze optie heeft een grote productiviteit, maar doe-het-zelf granulators van dit type worden zelden gemaakt.

De eenvoudigste schroefextruder.Het wordt vaak gemaakt voor het persen van mengvoer, maar het kan ook worden gebruikt voor het maken van brandstofkorrels uit zachte grondstoffen. Als u apparatuur moet maken voor de productie van pellets, is dit de gemakkelijkste optie. Mits je weet hoe je met een draaibank en een lasapparaat moet omgaan.

Zelfgemaakte schroefgranulator

Zoals bij elk apparaat van dit type, heeft de schroefgranulator een matrix. In dit geval is het vergelijkbaar met het gaas van een vleesmolen, alleen gemaakt van een veel dikkere plaat. De tweede belangrijke eenheid is de vijzelas. Al deze details kunnen met de hand worden gemaakt. Hoe - in woorden te beschrijven is nutteloos, zie de video.

Vervaardiging van een matrix voor een afgewerkte schroef.

De vijzel en matrijs worden "verpakt" in een behuizing of huls. Zie de volgende video hoe je het moet doen.

Na het monteren van de hoofdeenheid, moet u een motor met een versnellingsbak installeren, een trechter waarin gehakseld stro wordt gevoerd. Je kan lopen.

Hoe maak je een platte matrijsgranulator

Eerst moet je erachter komen hoe het werkt. Alles wordt perfect gedemonstreerd in de video.

In de volgende video is er vrij gedetailleerde uitleg over het proces van het maken van de matrix en rollen.

Goede dag! Ik ben natuurlijk niet van plan om zelf pellets te maken, maar ik zou een pelletketel kopen. Wie kan je vertellen welke je beter kunt kiezen en waar je op moet letten? Ik zou uw feedback zeer op prijs stellen.

Ruslan, omdat je voor een pelletketel hebt gekozen, is dit de juiste beslissing! Ik ben erg blij met mijn CV-ketel, het huis is warm en het is niet erg duur om het huis te verwarmen. Ik heb een DOZATECH pelletketel gekocht, ik wil hem trouwens, het is Russisch, hoog rendement, vijf richtingen. En dit, als je al in het onderwerp bent zoals ze zeggen, is erg goed! Vanwege het feit dat er vijf pijpleidingen in de warmtewisselaar zitten, is de temperatuur in de buis lager en gaat de warmte naar het maximum voor het verwarmen van het water in het circuit. Het wordt één keer per maand schoongemaakt, maar het is niet moeilijk en maakt me helemaal niet bang. Ik vond het ook leuk dat het staal erg dik is - 6 mm. Het is meteen duidelijk dat het degelijk en consciëntieus is gemaakt, het gaat lang mee. Ik heb gekozen uit een reeks biopallets, er zijn veel modellen van, u moet met de manager overleggen welke voor u geschikt is. Maar ik raad het met heel mijn hart aan!