Cellenbetonblokken: maten, voor- en nadelen, kenmerken

De afgelopen eeuw heeft ons veel nieuwe bouwmaterialen opgeleverd. Een daarvan is cellenbeton. Dit is een poreuze betonsoort, ook wel cellenbeton genoemd. De aanwezigheid van met lucht gevulde poriën maakte het materiaal licht en warm. Als gevolg hiervan wordt het zowel gebruikt voor de constructie van muren en scheidingswanden als voor isolatie. Door het lage gewicht kunt u de grootte van cellenbetonblokken variëren van klein in breedte, meer als platen - voor binnenwanden, tot breed - voor buitenmuren.

De inhoud van het artikel

Wat zijn cellenbetonblokken

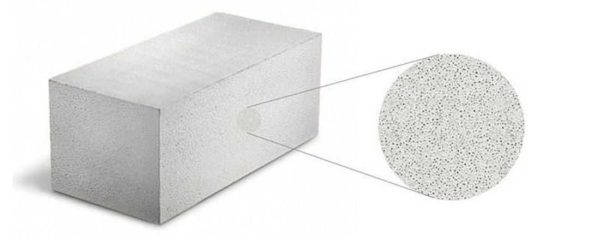

Cellenbeton is een materiaal dat wordt verkregen uit een mengsel van cement en zand waaraan reagentia zijn toegevoegd, die bij interactie met cement schuim vormen. Aluminiumpoeder of een pasta ervan wordt gebruikt als reagentia voor cellenbeton. Door de reactie van aluminiumpoeder en cement (of kalk) ontstaan er poriën in beton - luchtbellen gelijkmatig verdeeld over het volume. De bellen zijn ingekapseld in een bindmiddel - cement of kalk. Dergelijk beton wordt cellulair of lichtgewicht genoemd.

Cellenbetonblokken - bouwmateriaal voor de constructie van dragende en niet-belaste wanden en scheidingswanden

Algemene productieprincipes

Het bijzondere van cellenbeton is dat de poriën gesloten zijn, wat de wateropname van het materiaal vermindert. Het is natuurlijk meer dan dat van gewoon beton, maar niet zo kritisch. De norm definieert het werkgebied - buiten- en binnenmuren en scheidingswanden in omstandigheden van normale luchtvochtigheid of bij een luchtvochtigheid van niet meer dan 60% volgens één GOST en 70% op een andere manier.

Tijdens de productie worden eerst droge componenten gemengd, waaraan vervolgens water wordt toegevoegd. Door de reactie "stijgt" de samenstelling. De reactie verloopt tot de aanvankelijke verharding van het bindmiddel. Vervolgens wordt het cellenbeton uit de mallen gehaald, in blokken of platen van de gewenste maat gesneden. Afgewerkte producten worden verzonden om te rijpen - om commerciële kracht te krijgen. Er zijn twee soorten rijping van cellenbeton:

- Autoclaaf. De blokken worden naar speciale kamers gestuurd waar ze met stoom worden behandeld. Er ontstaat een verhoogde druk in de kamers. Een dergelijke verwerking versnelt het uithardingsproces. Qua kwaliteit zijn autoclaafblokken beter: gelijkmatige bevochtiging over de gehele diepte geeft het materiaal meer stevigheid. Maar geautoclaveerd cellenbeton kost meer: extra apparatuur, extra energiekosten voor verwerking. Maar om een huis te bouwen, is het beter om een geautoclaveerd exemplaar te kopen.

- Niet autoclaaf. De blokken worden gewoon in de open lucht gelegd en gewacht tot het beton commerciële kracht krijgt. Dit is de eenvoudigste optie, maar niemand garandeert de kwaliteit. Volgens de technologie worden de blokken gedroogd in droogkamers.

Afhankelijk van de hoeveelheid reagens kan cellenbeton een verschillende dichtheid en sterkte hebben. De duurzamere hebben minder poriën, de wanden van de bellen zijn dikker. Dergelijke merken worden gebruikt voor de constructie van muren.

Er zijn merken cellenbeton waarin veel luchtbellen zitten, hun wanden zijn dun. Dergelijke blokken en platen worden gebruikt voor isolatie. Over het algemeen heeft het materiaal zelf zeer goede thermische isolatie-eigenschappen en is het ook gemakkelijk te verwerken. De aanwezigheid van een groot aantal bellen leidt ertoe dat de massa van poreus beton erg klein is. Hiermee kunt u blokken van groot formaat maken, wat het proces van muuropbouw aanzienlijk versnelt. En zelfs met grote blokken kunt u alleen werken.

Typen en soorten cellenbeton

Bij de productie van cellenbeton kunnen verschillende soorten bindmiddelen worden gebruikt. Ook kunnen verschillende minerale componenten aan het materiaal worden toegevoegd. De naam moet veranderen afhankelijk van het bindmiddel en de toevoegingen. Dit wordt uiteengezet in de GOST.

- Cellenbeton. Het bindmiddel is cement en Portland-cement is niet minder dan 50%. Uit dit materiaal worden de beste gasblokken gehaald.

- Silicaatbeton. Een mengsel van cement en kalk. Kokende kalk is minstens 50%, cement - 15% per gewicht, de rest kan additieven zijn - slakken of gips. Silicaatgasblokken zijn te onderscheiden door hun witte kleur. Op een cementbinder zijn ze grijs.

- Slakken en gasbeton. Als het slakken bevat in een hoeveelheid van meer dan 50 gew.%. Het tweede bestanddeel van het bindmiddel kan cement, kalk zijn.

- Zologazobeton. Als de sterk basische as 50 gew.% Of meer van het bindmiddel is.

Het zijn deze namen die in de markering en naam van het materiaal aanwezig moeten zijn. Ze kunnen ook niet alleen kwartszand als vulstof gebruiken, maar ook as (afval van thermische energiecentrales), afval dat vrijkomt bij de vervaardiging van ferrolegeringen, ertsverbetering en andere technologische processen.

Voors en tegens van gasblokken

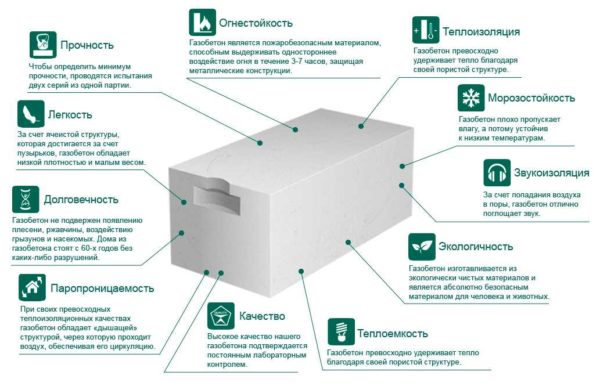

Gasblokken zijn een uitstekend bouwmateriaal. Ze zijn gemakkelijk te hanteren. Je kunt ze zagen met een gewone handijzerzaag voor metaal, ze kunnen zonder problemen worden geboord. Bij gebruik van blokken met voldoende dichtheid, worden bevestigingsmiddelen er normaal in gedraaid. Het materiaal brandt niet en ondersteunt geen verbranding. Lichtgewicht, warm, duurzaam, ademend.

Voordelen van gasblokken:

- Hoge sterkte met laag gewicht. Geautoclaveerd cellenbeton heeft voldoende sterkte om te worden gebruikt om een herenhuis van twee tot drie verdiepingen te bouwen. Tegelijkertijd is het gewicht laag. Dit betekent dat de fundering minder wordt belast, wat de kosten van de plaatsing ervan verlaagt.

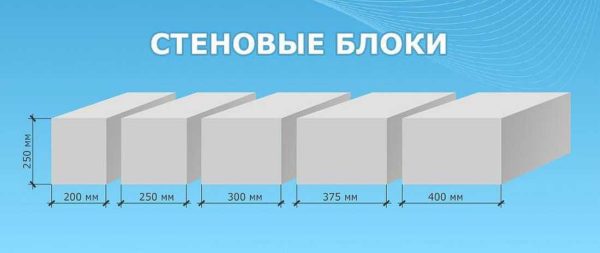

- Laag gewicht van cellenbetonblok. Voor de constructie van muren worden meestal blokken van 200 mm breed gebruikt, sterkteklasse D500 of D600. Zelfs gasblokken van dit formaat - van behoorlijke breedte - wegen 12 tot 16 kilogram.

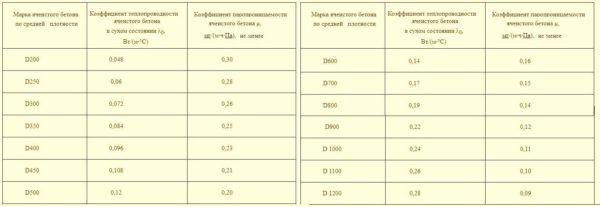

- Uitstekende thermische isolatie-eigenschappen. Volgens thermische technische berekeningen heeft een muur van gasblokken met een dikte van 200 mm dezelfde hittebestendigheid als een bakstenen muur van 60-70 cm dik.Ondanks het feit dat het meerdere keren minder weegt, zijn de kosten voor het bouwen van een huis veel lager. Er zijn ook namen voor dit materiaal als warmteblok, warmtegasblok, enz.

- Hoge meetnauwkeurigheid. Als de blokken niet in grootte verschillen, is het leggen eenvoudig. Maar deze parameter hangt sterk af van de fabrikant.

- Vochtbestendigheid en vorstbestendigheid. Autoclaafgasblokken hebben een goede vochtbestendigheid. Deze cijfers zijn veel lager dan die van bakstenen, maar ze zijn meer dan voldoende om een huis te bouwen.

Met al zijn voordelen is het gasblok niet ideaal. De muren verlaten zonder af te werken is het niet waard. Maar ook woondecoratie van cellenbeton moet correct zijn. Het materiaal is ademend en hygroscopisch. Om te voorkomen dat vocht binnenin wordt opgesloten, is het noodzakelijk om de dampdoorlatendheid van de afwerkingsmaterialen correct te selecteren.

Nadelen van cellenbetonblokken

Nadelen van cellenbeton zijn een gevolg van de voordelen ervan. Bijvoorbeeld gebruiksgemak. Als bouwen goed is. Maar het is ook gemakkelijk om met een kettingzaag een doorgang in de muur uit gasbeton te zagen. Dit wordt door sommige aanvallers gebruikt. De uitweg is om bijvoorbeeld een 'inbraakwerende' afwerking te maken, baksteen het huis... Er zijn nog andere nadelen van het gasblok:

- Cellenbeton is kwetsbaar, houdt buigbelastingen niet slecht vast. Het probleem wordt opgelost door het apparaat van versterkende banden. Maar het is belangrijk dat er geen funderingsverzakking is.

- Bij het leggen van gasblokken wordt speciale lijm gebruikt, wat veel kost. Het voordeel is dat met een goede geometrie van de blokken het verbruik erg klein is - de naden zijn gemaakt met 3 mm.

- Als het is opgebouwd uit blokken die kalk bevatten, tast het de wapening snel aan. Het probleem wordt opgelost door polymeer te gebruiken, geen metalen wapening.

- Bij gebruik van gasblokken met een lage dichtheid zijn speciale bevestigingsmiddelen nodig.

Het materiaal is niet slecht, maar je moet de voor- en nadelen van gasblokken echt evalueren. Je kunt zonder speciale zorgen een huis van permanente bewoning van hen bouwen. Voor de constructie van een bad zijn cellenbetonblokken niet geschikt, omdat ze te hygroscopisch zijn. Het is beter om ze niet te gebruiken voor de bouw van een huis in het land - de lage vorstbestendigheid van het materiaal zal ertoe leiden dat het snel zal instorten. Is dat de temperatuur in huis constant boven nul wordt gehouden en dat de muren goed geïsoleerd zijn?

Specificaties

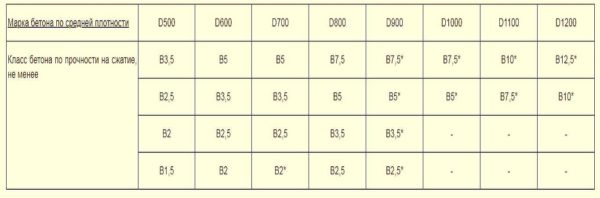

De belangrijkste kenmerken van elk bouwmateriaal zijn dichtheid en druksterkte. Zij zijn het die zijn opgericht door GOST 31359-2007, waarin de vereisten voor geautoclaveerd cellenbeton worden beschreven.

De druksterkte van het cellenbetonblok kan als volgt zijn: B0.35; B0.5; B0.75; B1.0; B1.5; B2.0; B2.5; B3.5; OM 5 UUR; B7.5; OM 10 UUR; B12.5; B15; B17.5; IN 20. Deze indicator kenmerkt de belasting die het materiaal kan weerstaan zonder vernietiging. Hoe hoger het getal, hoe duurzamer het materiaal.

De tweede belangrijke parameter is de gemiddelde dichtheid. Ze zijn gerelateerd aan druksterkte. Hoe hoger de dichtheid van het materiaal, hoe groter de belasting die het kan dragen. Beide kenmerken beschrijven dus in wezen de sterkte of het draagvermogen van materialen. Gewoon van verschillende kanten. Voor een gasblok kan de gemiddelde dichtheid zijn van D200 tot D1200.

Afhankelijk van deze kenmerken zijn cellenbetonblokken onderverdeeld in:

- Structureel. Voor de constructie van dragende wanden en scheidingswanden. Specificaties B3.5 en hoger, D700 en hoger.

- Thermische isolatie en constructie. Voor dragende en niet-belaste wanden en scheidingswanden met gelijktijdige verbetering van de thermische prestaties. Door de grotere dikte wordt het benodigde draagvermogen van de wanden gewonnen. Deze categorie omvat blokken en platen met een druksterkte van minimaal B1,5 en een dichtheid van minimaal D700.

- Warmte-isolerend. Om warmteverlies door muren te verminderen. Sterkteklasse - niet hoger dan D400, dichtheid niet lager dan B0.35. Hoe lager de dichtheid, hoe beter de thermische isolatie-eigenschappen.

Het merk van vorstbestendigheid wordt ook bepaald: het aantal ontdooi- / vriescycli dat het materiaal kan weerstaan zonder de eigenschappen te veranderen. Deze parameter wordt aangeduid met de Latijnse letter F en cijfers, die het aantal cycli aangeven. Voor geautoclaveerd cellenbeton worden de volgende vorstbestendigheidsklassen bepaald: F.15, F.25, F.35, F.50, F.75, F.100. De minimumwaarde van vorstbestendigheid voor cellenbetonblokken van de buitenmuren - F25, binnen - F15.

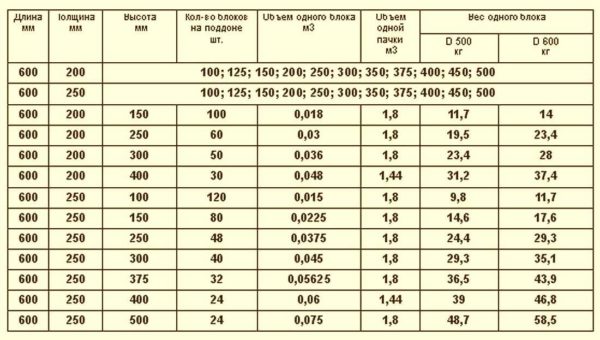

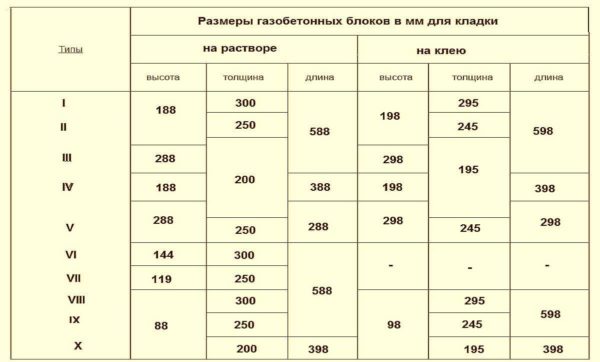

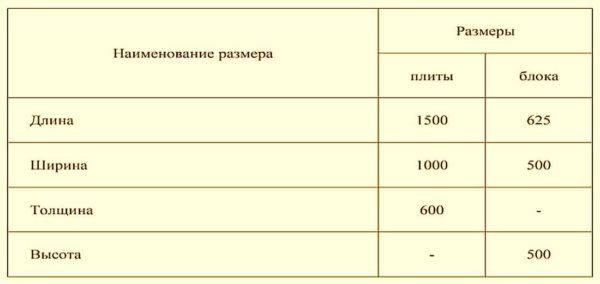

Afmetingen van cellenbetonblokken volgens GOST 31360-2007 en 21520-89

Zoals vaak gebeurt, zijn er meerdere normatieve documenten tegelijk van kracht, waardoor er een zekere verwarring ontstaat bij de etikettering. Bovendien worden de afmetingen van cellenbetonblokken ook op verschillende manieren door deze normen bepaald. De oudere norm schrijft precieze waarden in millimeters voor voor de lengte, breedte en hoogte van een blok. Het introduceert ook verschillen voor mortel- of lijmmetselwerk. Op de mortel is de naad groter, de maat van de blokken is kleiner. Bij het lijmen is de dikte van de naad minder, de blokken zijn groter.

De blokgrootte zelf is gecodeerd in Romeinse cijfers. Dit is natuurlijk onhandig. U moet de correspondentie onthouden of een correspondentietafel bij u hebben. Bovendien hebben de toegenomen eisen aan de energie-efficiëntie van huizen ertoe geleid dat cellenbeton alleen op lijm wordt geplaatst. Cementmortel wordt niet gebruikt, aangezien het een koudebrug in het metselwerk is, waardoor de algemene kenmerken van de muur worden aangetast. Voorbeeld van markering volgens de oude norm: IK-IN2.5D500F35-2.Dit betekent dat het blok de eerste standaardmaat heeft (188 * 300 * 588 mm), druksterkte B2.5, gemiddelde dichtheid D500 en vorstbestendigheid F35, nauwkeurigheidscategorie 2.

De nieuwe GOST introduceert eenvoudigweg twee concepten: cellenbetonblok en plaat. Voor elk van hen worden maximale maten bepaald. De exacte afmetingen zijn niet bepaald.

De nieuwe standaard is gemakkelijker te markeren. Blokafmetingen in millimeters moeten worden aangegeven. Bijvoorbeeld Block I / 600 × 300 × 200 / D500 / B2.5 / F25. Hier is de categorie (de toegestane fout in afmetingen wordt aangegeven door het Romeinse cijfer I of II) naar het begin verplaatst, de volgorde van de kenmerken is gewijzigd, maar hun lijst blijft hetzelfde.

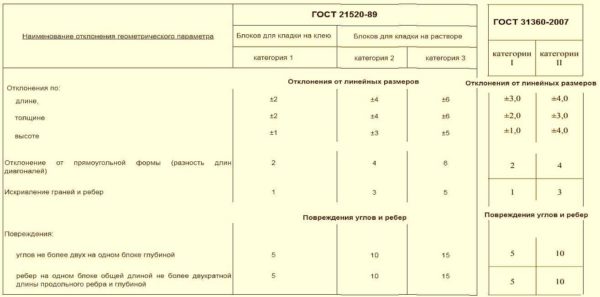

Limietafwijkingscategorie

Beide normen schrijven mogelijke afwijkingen in grootte en defecten voor in de vorm van schending van rechthoekigheid, kromming van randen en randen, spanen. Deze defecten zijn van invloed op de blokcategorie. Voorheen waren dat er drie: één voor lijmmetselwerk, twee voor mortelmetselwerk. De nieuwe norm beschrijft slechts twee categorieën.

Over het algemeen zijn marginale afwijkingen naar beide maatstaven klein. Maar de schuimblokken van de eerste categorie hebben een grotere nauwkeurigheid. Exacte geometrie - minder duur lijmverbruik. Maar zelfs met een tweedeklas materiaal kan een laag verbruik worden bereikt. Toegegeven, dit vereist extra inspanning en tijd. Het geheim is simpel: te grote blokken worden opgehangen met een conventionele schaafmachine, waarbij de grootte wordt aangepast.

Soorten gasblokken

Constructie - muur- en scheidingsblokken - gemaakt van cellenbeton kan de vorm hebben van een parallellepipedum met gladde randen of met een gevormd tand-en-groefsysteem aan de zijkanten. De tweede optie wordt gedaan als de afmetingen van cellenbetonblokken dichter bij de grote liggen: met een breedte van 200 mm. In grote blokken worden vaak extra gaten gemaakt om ze gemakkelijk mee te nemen. Het maakt het werk echt gemakkelijker.

Er zijn ook U-vormige blokken voor de constructie van verstevigingsbanden. Wapening wordt gelegd in de uitsparingen gevormd door de wanden van het blok, alles wordt met beton gestort.